Die Herstellung von Betonfertigteilen für den Wasserbau ist anspruchsvoll und erfordert besondere Expertise. Die Claus Pfeifenbring Bausysteme GmbH & Co. KG verfügt über diese Erfahrung und produziert verschiedenste Betonfertigteile – mit dem Zement von Holcim.

Der Tälesbach verläuft unter der ehemaligen Mülldeponie bei Calw im Nordschwarzwald. So war es jedenfalls jahrzehntelang. Jetzt fließt der Bach im Bogen um das Gelände herum. Der Grund: Der Deponiekörper drohte abzurutschen und den Tälesbach zu verschmutzen oder sogar zu verstopfen. Eine Umleitung wurde also notwendig. Die Baumaßnahme sorgt in der Region für Aufsehen – Besucher kommen teilweise von weit her und besichtigen das Trennbauwerk und die Kaskaden, durch die der Bach jetzt geleitet wird.

Anspruchsvolle Aufgabe

Solche Kaskaden gehören zum Spezialgebiet der Firma Claus Pfeifenbring Bausysteme. Das Familienunternehmen mit Sitz in Gyhum-Bockel bei Bremen produziert seit 1963 verschiedenste Fertigteilelemente aus Beton für den Wasserbau und liefert diese Betonelemente deutschlandweit und zum Teil auch in das europäische Ausland.

In guten Händen

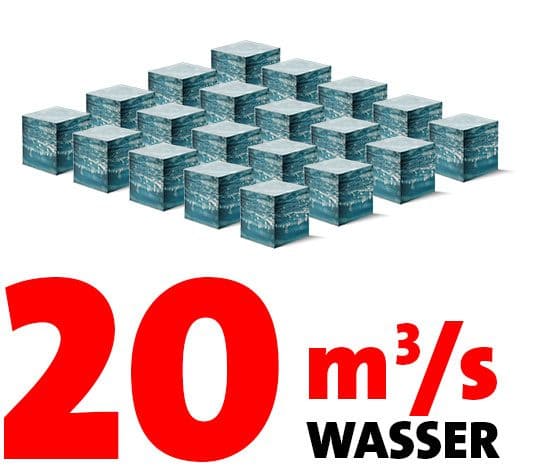

Aufgrund seiner jahrelangen Erfahrung erhielt das Unternehmen den Zuschlag für die Herstellung der Tälesbach-Kaskaden. „Das Besondere an diesem Projekt ist die Herausforderung, große Abflussmengen von 20 m3/s schadlos im Steilgefälle abzuleiten“, erklärt Maren Schauder, Geschäftsführerin von Claus Pfeifenbring Bausysteme. Erste Skizzen dazu fertigte noch Firmengründer Claus Pfeifenbring selbst im Jahre 2008. Daraus wurde eine Kaskade mit einem mehrteiligen Querschnitt und einer Breite von 8,2 Meter entwickelt, die im Jahr 2015 realisiert wurde. Die hydraulische Funktion und Praktikabilität auf der Baustelle sind wichtige Parameter eines solchen Projekts. Allein der erste Bauabschnitt der Kaskade war über 100 Meter lang, und setzte sich aus mehr als 600 Einzelteilen zusammen. Im Sommer 2019 wurde dann der zweite Bauabschnitt mit einer 48 Meter langen und 6,20 Meter breiten Kaskade umgesetzt.

1/3

Weitere Herausforderung

Die Betonelemente für die große Kaskade mussten in relativ kurzer Zeit hergestellt werden – von Juni bis Oktober 2015. Dafür sind reibungslose interne Abläufe mindestens genauso wichtig wie zuverlässige Lieferanten. Einer davon ist Holcim. Für die Produktion aller erforderlichen Fertigteilelemente lieferte der Baustoffhersteller insgesamt 140 Tonnen Zement. „Wir arbeiten seit vielen Jahren mit Holcim zusammen und haben damit einen sehr zuverlässigen Partner an unserer Seite. Die Lieferqualität ist hervorragend und wir hatten noch niemals Engpässe in der Belieferung“, sagt Alexander Stateczny, Betontechnologe und Betriebsleiter im Unternehmen. Maren Schauder fügt hinzu: „Die Tälesbach-Kaskade ist für uns als Manufaktur ein großes Projekt, für Holcim allerdings eher ein kleiner Auftrag. Dennoch: Wir werden zu 100 Prozent ernst genommen.“

Projektdaten

Tälesbach-Kaskaden

Bauherr:

DB Netz AG und Stadt Calw

Betonfertigteile:

Claus Pfeifenbring

Bausysteme GmbH & Co. KG

Planung:

Arcadis Germany GmbH

Zement:

Holcim, CEM I 42,5 R (Pur 4 R)

„Wir arbeiten seit vielen Jahren mit Holcim zusammen und haben damit einen sehr zuverlässigen Partner an unserer Seite.“

Feste Partner

Außerdem stehe Holcim den Kunden auch bei anderen Themen zur Seite, berichtet Vertriebsmitarbeiter Jens Volland. Er ist der Ansprechpartner für die Firma Claus Pfeifenbring. „Auf Wunsch des Kunden haben wir vor Ort eine Schulung zum Thema Herstellung und Verarbeitung von Beton durchgeführt. Die Inhalte hat ein Anwendungsberater und Kollege vorher abgestimmt und auf die betrieblichen Wünsche und Schwerpunkte zugeschnitten. In diesem Fall lag der Schwerpunkt bei der Optimierung der Betonoberfläche unter Einbeziehung und Messung des Luftporengehalts bei unterschiedlichen Konsistenzbereichen.“

… können maximal durch den großen Teil der Kaskade fließen. Dies entspricht 20.000 Liter.

Alternativen finden, Klima schonen

Darüber hinaus erwägt die Firma Pfeifenbring, die Betonmischungen in Sachen Fließfähigkeit weiterzuentwickeln, um unter Umständen durch die Reduzierung oder bestenfalls sogar den Verzicht auf Verdichtungsarbeiten die produktionstechnischen Arbeitsabläufe zu perfektionieren. Außerdem steht die Anpassung der bislang bewährten individuellen Betonrezeptur auf der Agenda – mit dem Ziel, einen Beitrag zum Klimaschutz zu leisten und CO2 einzusparen. Hier wird der Umstieg vom klassischen Portlandzement auf einen klimaschonenderen Portlandkalksteinzement CEM II/A-LL erwogen. „Dazu sind wir im Kontakt mit dem Technischen Marketing von Holcim und fühlen uns auch hier sehr gut beraten“, sagt Alexander Stateczny.